Erkenntnisse aus der Simulation mit PAM-STAMP 2G

Durch die Simulation von Blechumformwerkzeugen mit PAM-STAMP 2G werden bereits in der Angebots- / Planungsphase Informationen über die Machbarkeit bzw. spätere Problembereiche des Werkzeuges gewonnen, die dann schon in die Angebotskalkulation einfließen können und damit das Verlustrisiko entsprechend verringern.

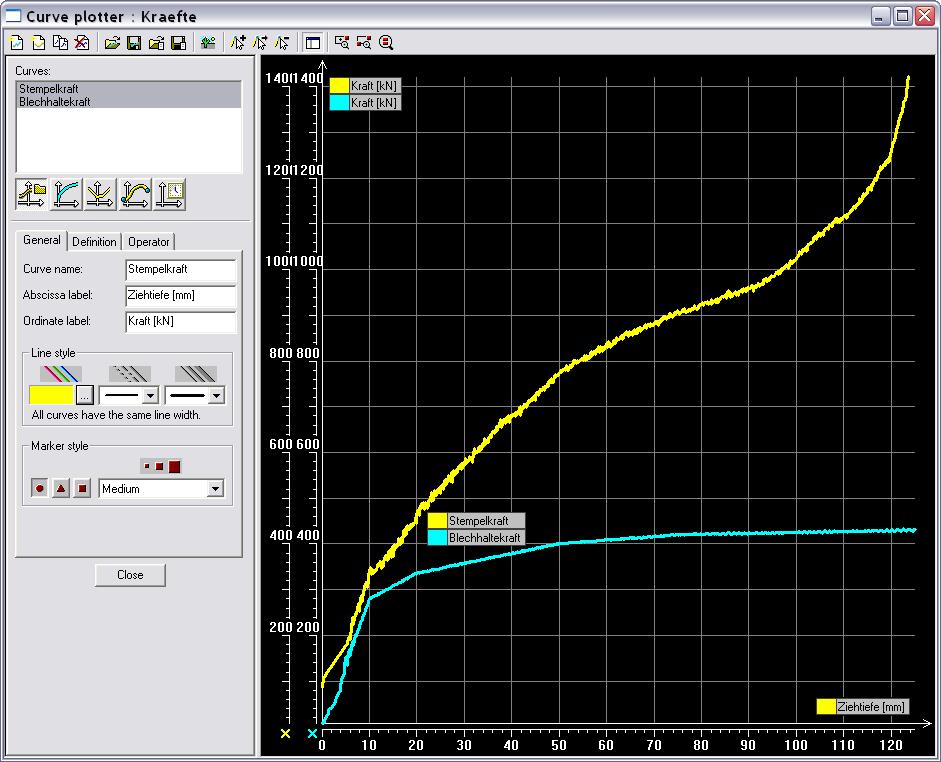

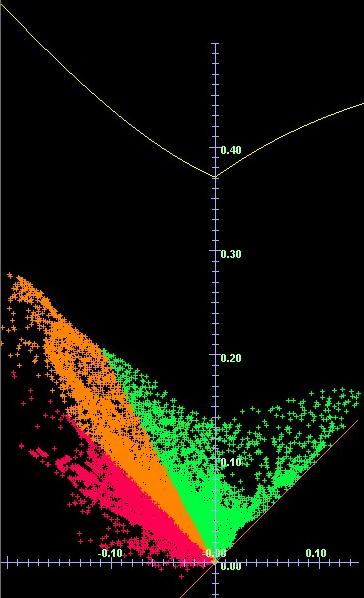

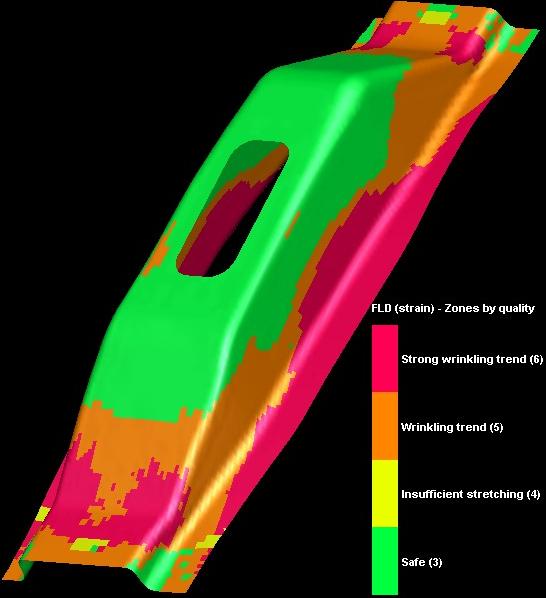

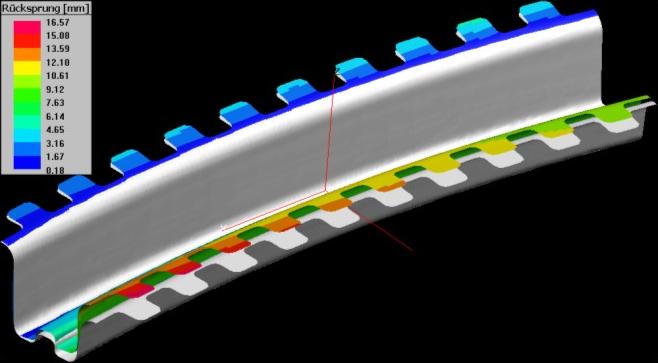

Im Einzelnen können bereits vor der Konstruktion der Werkzeuge z. B. Erkenntnisse über das Rücksprungverhalten, Geometrie und Verlauf von Bremssicken, den optimalen Platinenzuschnitt, Faltenbildung während des Ziehvorgangs, Umformkräfte oder Rissbildungen im Blech gewonnen und bereits in der Planungs- /Konstruktionsphase eingearbeitet werden.

Bei konsequentem, gewissenhaftem Einsatz der Simulationssoftware schon in der Planungs- / Konstruktionsphase der Werkzeuge können evtl. einzelne Fertigungsschritte eingespart, teure nachträgliche Werkzeugänderungen, zeit- und kostenaufwändige Versuchswerkzeuge sowie Ausschussproduktion vermieden bzw. minimiert werden.

Auf den folgenden Seiten wollen wir Ihnen anhand einiger Beispiele darstellen, wie bei genauer Auswertung der Simulationsergebnisse Problemzonen, Falten, Risse usw. bereits vor dem Bau des Werkzeugs ermittelt, und so schon bei der Konstruktion berücksichtigt werden können.